2025.09.01

2025.09.01

業界のニュース

業界のニュース

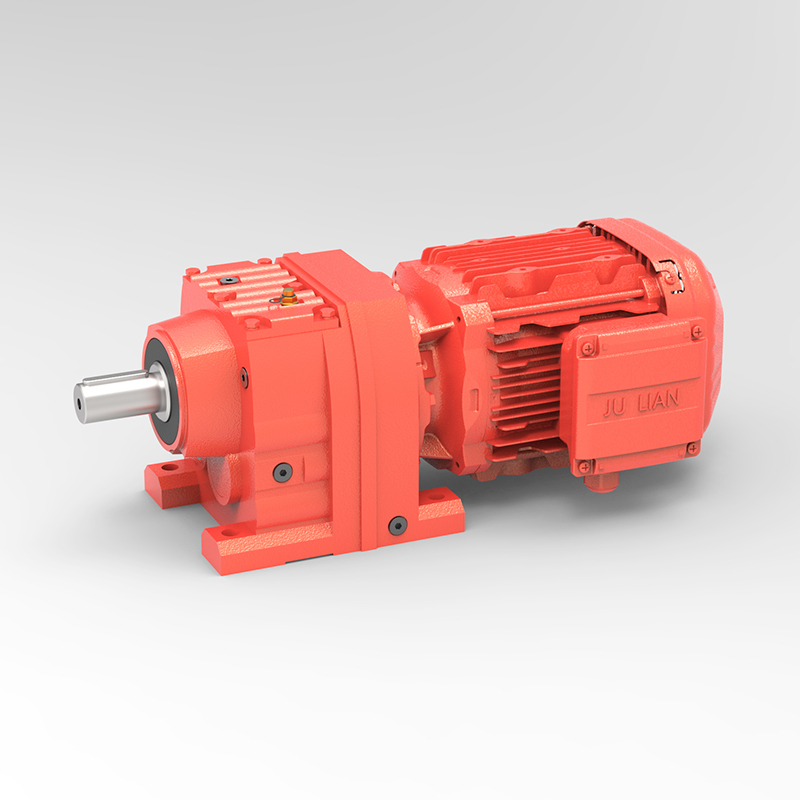

コンベア、ミキサー、CNC工作機械などの産業機器の伝動システムにおいて、 JRシリーズヘリカル減速機 効率的な動力伝達性能と安定した動作により、基幹機器として広く普及しています。その主な利点は、はすば歯車の構造的特徴に由来します。平歯車と比較して、はすば歯車は、はすば歯の設計を採用しているため、噛み合い時の歯接触面積が大きくなります (平歯車の約 1.5 ~ 2 倍)。この設計により、歯面にかかる力が分散され、局所的な摩耗が軽減され、伝達時の衝撃荷重が最小限に抑えられ、よりスムーズな動力伝達が可能になります。

JRシリーズは、最適化されたギヤモジュールと減速比設計により、0.1~1000までの幅広い減速比調整を実現し、低速・高トルク用途(コンベヤなど)から高速・低トルク用途(精密工作機械など)まで、多様な伝動ニーズに対応します。また、このシリーズのギヤボックスは鋳鉄または鋳鋼製であり、剛性と放熱性に優れています。周囲温度-20℃~40℃の範囲において、温度変化によるギヤボックスの変形やギヤの噛み合い精度の低下を防ぎ、安定した性能を維持します。 JRシリーズはすば歯車減速機は、他のタイプの減速機と比較して、伝達効率92%~96%を誇り、エネルギー消費量が少なく、メンテナンスコストが低く、長寿命(通常メンテナンスで8~12年)です。したがって、効率と信頼性のバランスがとれた産業用伝送システムにおいて好ましい選択肢となっています。

JRシリーズヘリカル減速機の取り付け位置は、伝達精度と寿命に直接影響します。過度の偏差は、ギアの噛み合い不良、ベアリングの摩耗の加速、さらには機器の故障につながる可能性があります。設置前に、アライメント基準を明確にする必要があります。減速機の入力軸とモーターの出力軸の軸線を基準として、2 つの軸のラジアル方向およびアキシアル方向のアライメント偏差が仕様に準拠している必要があります。ラジアル偏差(軸オフセット)は 0.05 mm 以内、アキシャル偏差(端振れ)は 0.02 mm を超えてはなりません。許容範囲を超える場合は、モータベースガスケットの厚み調整や減速機位置の移動などの補正が必要です。

取り付けの際には、ダイヤル インジケータ位置調整装置などの専門の位置調整ツールを使用する必要があります。モーターのシャフト端にダイヤルインジケータを固定し、2 つのシャフトを 1 サイクル回転させ、半径方向および軸方向の最大偏差値を記録します。偏差が標準を超える場合は、要件が満たされるまで段階的に調整する必要があります。カップリング接続を使用した設置シナリオでは、カップリングのギャップも制御する必要があります。弾性カップリングのギャップは 0.5 ~ 1 mm に維持する必要がありますが、リジッド カップリングでは、不適切なギャップによって引き起こされる追加の半径方向の力を避けるために、ギャップのないしっかりとした嵌合が必要です。設置後、減速機がスムーズに回転するか、異音が発生するかなどを確認するために無負荷試運転(1~2時間運転)が必要です。その間、軸受温度を監視してください (通常は 70℃ を超えない)。すべてが正常な場合にのみ、減速機を負荷運転に入れることができ、取り付け位置の精度が長期安定した伝動の要件を満たしていることが保証されます。

JRシリーズはすば歯車減速機と通常の歯車減速機(平歯車減速機など)の騒音対策の違いは、主に歯車の噛み合い方法や構造設計の違いによるものです。 JRシリーズ減速機のはすば歯車は、噛み合い原理的に端から端まで徐々に歯面が接触する「プログレッシブコンタクト」を採用しており、噛み合い衝撃が小さく、伝達時の高周波騒音(2000Hz以上)が大幅に低減されています。対照的に、通常の平歯車減速機は歯面が瞬間的に完全に接触するため、噛合衝撃が大きく、人間の耳に知覚しやすい1000~3000Hzに騒音周波数が集中する明らかな「噛み合い音」が発生します。

実用試験データによると、同一速度(1500rpm)、同一負荷(定格負荷50%)において、JRシリーズはすば歯車減速機の作動騒音は65~75dBであるのに対し、一般の平歯車減速機の作動騒音は75~85dBであり、騒音差は10~15dBです。 JRシリーズ減速機のギヤボックスは、構造騒音低減設計の観点から、ラビリンスシールとスティフナー構造を採用しており、潤滑油の漏れを低減するとともに、振動騒音の一部を吸収します。歯車表面は精密研削加工(表面粗さRa≦0.8μm)を施し、歯面摩擦による騒音を低減します。これに対し、一般的な減速機は歯車構造が単純で歯車精度が低い(Ra≧1.6μm)ため、騒音抑制効果が劣ります。騒音に敏感なシナリオ (食品加工工場や精密工作機械工場など) では、JR シリーズはすば歯車減速機の低騒音の利点がより顕著になり、作業環境が改善され、設備の精度に対する騒音の影響が軽減されます。

JRシリーズはすば減速機の潤滑油は、「歯車の噛み合い面の潤滑」と「冷却・放熱」の両方のニーズを満たす必要があります。不適切な選択と交換を行うと、ギアの摩耗やベアリングの過熱などの障害が発生しやすくなります。潤滑油の選択は、作業条件パラメータに基づいて行う必要があります。常温 (-10℃ ~ 30℃) および中低負荷 (定格負荷の 70% 以下) 条件 (小型コンベヤなど) では、L-CKC 220 工業用密閉ギヤ油を推奨します。適度な粘度を持ち、ギヤ表面に安定した油膜を形成でき、低温流動性に優れ冬場の始動困難を防ぎます。高温(30℃~40℃)かつ重負荷(定格荷重の80%以上)条件(ヘビーミキサーなど)では、高温酸化に強く、温度による粘度変化が小さく、より高い歯面圧に耐えられるL-CKD 320ギヤ油が必要です。

潤滑油の交換は厳密なサイクルに従う必要があります。一般的な作業条件では、最初の交換サイクルは 1000 時間の運転で、その後は 2000 ~ 3000 時間ごとに交換します。作業条件が厳しい場合 (粉塵が多い、高温など)、サイクルを 1500 時間ごとに短縮する必要があります。交換プロセスには標準化された操作が必要です。まず、機械を停止し、ギアボックス内の高温のオイルを排出します(オイルの粘度が高いことによる高温やけどや不完全な排出を避けるため、油の温度が 40 ~ 50℃に下がったときにオイルを排出します)。ギアボックスの内部とギアの表面を灯油または専用の洗浄剤で洗い流し、残留スラッジや不純物を除去します。洗浄剤が乾いたら、減速機の銘板に記載されている油量に従って新しい油を追加してください(油面は油面計の中間位置にしてください。油面が高すぎると油温上昇の原因となり、油面が低すぎると潤滑不足になります)。オイルを追加した後、減速機を無負荷で 10 ~ 15 分間運転し、オイルレベルが正常かどうか、漏れがないかどうかを確認し、潤滑油がすべてのかみ合い面と軸受に均一に行き渡っていることを確認します。

重負荷条件(鉱山コンベヤや重破砕機など)では、JR シリーズはすば歯車減速機の耐荷重能力に対して非常に高い要件が求められます。機器の安全な動作を保証するには、科学的適応技術が必要です。まず、負荷トルクを正確に計算する必要があります。装置の定格搬送能力、材料重量、伝達効率などのパラメータに基づいて、実際に必要なトルクを計算します。減速機の定格出力トルクは、安全マージンを確保して過負荷運転を避けるため、実負荷トルクの1.2~1.5倍が必要です。たとえば実負荷トルクが800N・mの場合、定格出力トルク960N・m以上の機種を選定してください。