2025.09.08

2025.09.08

業界のニュース

業界のニュース

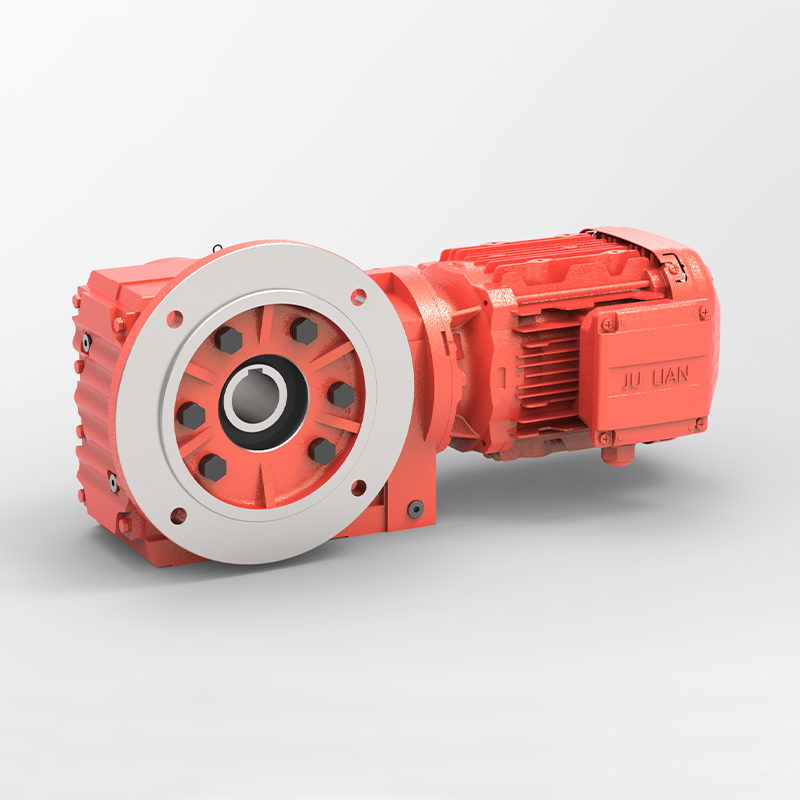

の JKシリーズ はすば歯車・まがりかさ歯車減速機 は、ヘリカルベベルギヤとスパイラルベベルギヤの正確な相乗作用により、優れた動力伝達効率を実現する先進的な複合歯車伝動機構を採用し、機械工学の卓越性を高度に融合させたものです。これらの減速機には、特殊な浸炭焼き入れ処理と精密研削加工を施した高強度合金鋼歯車が組み込まれており、歯面硬度はHRC58~62に達し、最も厳しい高負荷条件下でも優れた耐摩耗性と耐疲労強度を確保しています。堅牢な鋳鉄製ハウジングは、インテリジェントに設計された強化リブ構造を備えており、全体の剛性が向上するだけでなく、動作中の振動や騒音の発生を効果的に抑制します。この減速機は、多段変速システムにより、さまざまな運転条件下で通常 95% を超える一貫した高い伝達効率を維持しながら、驚くほど広い減速比範囲を実現します。革新的な潤滑システム設計により、高速動作時にギアやベアリングを含むすべての重要なコンポーネントに包括的かつ信頼性の高い潤滑が保証され、摩耗と発熱が大幅に低減され、耐用年数が延長されます。

最適な JK シリーズ減速機を選択するには、必要なトルク出力仕様、入力速度範囲、減速比要件、動作環境条件、設置方法など、多数の重要なパラメータを細心の注意を払って考慮する必要があります。継続的な高負荷の産業用途では、ピークトルク要求と従来の動作トルク特性の両方を詳細に計算し、信頼性の高い性能を確保するために十分な安全マージンを持つモデルを選択することが絶対に不可欠です。頻繁な起動/停止サイクルや重大な衝撃荷重を特徴とするアプリケーションでは、エンジニアは、動作の信頼性と寿命を確保するために、実際の要件より 20% ~ 30% 高い定格トルク能力を持つモデルを検討する必要があります。極端な温度変化、湿度レベル、粉塵の状態などの環境要因は、機器の選択決定に大きな影響を及ぼし、多くの場合、困難な高温環境向けに特殊な潤滑剤配合や強化されたシーリング ソリューションが必要になります。その他の重要な考慮事項には、出力シャフトの向きの要件、既存の機器構成との接続互換性、減速機の寸法仕様とメンテナンスのアクセスのニーズに合わせた適切な設置スペースの検証などが含まれます。

鉱山機械、港湾クレーン、冶金設備などの要求の厳しい重工業分野において、JK シリーズ減速機は、機械コンポーネントの限界を試す極度の高負荷の課題に常に直面しています。これらの重要な用途では、安定した信頼性の高いトルク出力だけでなく、衝撃荷重や継続的な振動への曝露に対する堅牢な耐性も求められます。高度な有限要素解析技術をギア設計とハウジング構造の最適化の両方に適用することで、性能を損なうことなく耐荷重能力と耐用年数を大幅に向上させることができます。継続的な高負荷動作によって引き起こされる熱蓄積の問題に対処するための実用的なエンジニアリング ソリューションには、最適な動作温度を維持する高度な外部冷却システムや高度な強制潤滑装置の実装が含まれます。定期的な系統的な検査と、ベアリングの遊びの測定とともにギアの噛み合いクリアランスパラメータを正確に調整することは、トランスミッションの精度を維持し、システムの完全性を損なう可能性のある異常な摩耗パターンの発生を防ぐために不可欠なメンテナンスです。

の control of noise and vibration generated during reducer operation represents not only an environmental consideration but also serves as an important indicator of mechanical health and potential equipment failures. The JK Series incorporates profile-modified gear design methodologies and high-precision manufacturing technologies that effectively reduce impact forces and operational noise during gear engagement processes. During the assembly phase, strict quality control measures governing gear contact patterns and backlash range specifications ensure exceptionally smooth power transmission characteristics. Regular vibration analysis using specialized instrumentation enables early detection of potential issues including incipient bearing damage, progressive gear wear patterns, or developing shaft misalignment conditions. Proper installation techniques utilizing vibration-damping bases and specifically selected flexible couplings can significantly reduce vibration transmission to connected equipment, while additional acoustic enclosure solutions provide comprehensive noise reduction for environmentally sensitive applications where sound control represents a critical requirement.

適切な設置および試運転手順は、産業用減速機の長期にわたる安定した動作と信頼性を確保するための基本的な基盤を形成します。包括的な設置前検査では、基礎プラットフォームの平坦性仕様と構造強度特性を検証し、すべての取り付けボルトがすべての接続点に均等に分布して十分な予張力を提供することを確認する必要があります。アライメントの試運転フェーズは、システムの完全性を損なう可能性のある追加の動作負荷を防ぐために、同軸度の仕様に細心の注意を払う必要があり、0.05 mm の公差制限内に維持する必要がある、非常に重要な設置段階です。初期動作プロトコルでは、メーカーの仕様に従って正確に潤滑剤を充填し、その後、注意深く監視しながら無負荷テストを実行して、異常なノイズ特性や温度上昇パターンを特定する必要があります。包括的な定期メンテナンス プロトコルの確立には、半年ごとのオイル レベル状態の検査と品質評価、毎年の潤滑剤交換手順、徹底した内部コンポーネントの洗浄作業が含まれます。ミッションクリティカルなアプリケーションの場合、振動パターン、温度プロファイル、騒音特性を継続的に追跡する高度な状態監視システムを実装することで、予期せぬダウンタイム イベントを最小限に抑えながら、機器の可用性と信頼性を最大化する予知保全戦略の開発が可能になります。

の exceptional performance characteristics of JK Series reducers are further enhanced through careful material selection and advanced heat treatment processes that optimize component durability and operational efficiency. Critical gear components utilize premium alloy steels that undergo specialized thermochemical treatment processes including carburizing, nitriding, and induction hardening to achieve optimal surface hardness and core toughness properties. Bearing selection involves thorough consideration of operational speeds, load characteristics, and environmental conditions, often incorporating specially engineered bearing solutions with enhanced load capacity and extended service life specifications. Seal technology incorporates multiple sealing methodologies including labyrinth seals, lip seals, and mechanical seals that work in concert to provide superior protection against lubricant leakage and contaminant ingress, even under extreme operating conditions. These material and component selection decisions are supported by extensive testing and validation procedures that ensure compliance with international quality standards and performance requirements across the entire operational envelope of the reducer system.